Jak zrobić złącze PN światłoczułego chipa InSb?

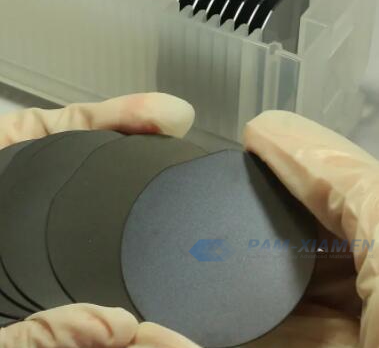

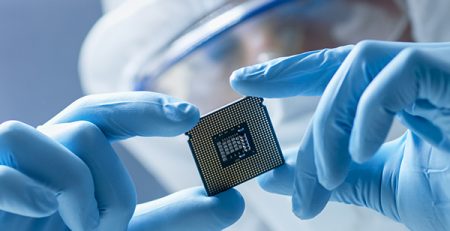

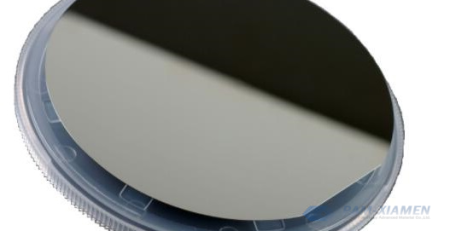

In terms of mid-infrared detection in the 3-5um band, detectors based on InSb materials stand out from many material devices due to their mature material technology, high sensitivity, and good stability. InSb has become the preferred material for the preparation of mid-wave infrared detectors. Ganwafer can supply InSb wafers for infrared detectors, more specifications please view: https://www.ganwafer.com/product/insb-wafer/; lub wyślij zapytanie do sales@ganwafer.com. Jako materiał półprzewodnikowy z bezpośrednim pasmem zabronionym, InSb ma małą masę efektywną elektronów, wysoką ruchliwość i wąską przerwę energetyczną (0,17 eV przy 300 K i 0,23 eV przy 77 K). W niskiej temperaturze InSb ma wysoki współczynnik pochłaniania światła podczerwonego (~1014cm-1), sprawność kwantową większą lub równą 80% oraz wysoką mobilność nośników (un~105cm2V-1s-1).

Wraz z ciągłym rozwojem technologii wykrywania podczerwieni, światłoczułe chipy oparte na materiałach InSb przeszły proces rozwoju od chipów jednostkowych po wieloelementowe, liniowe i obszarowe. Po procesie połączenia typu flip-chip, światłoczuły chip i obwód przetwarzania sygnału są łączone i umieszczane na płaszczyźnie ogniskowej układu optycznego, który stanowi kluczowy element detekcji sygnału podczerwieni. W realizacji konwersji fotoelektrycznej wydajność fotoczułego układu InSb jest jednym z kluczowych czynników określających poziom detekcji detektora płaszczyzny ogniskowej. W przygotowaniu światłoczułego układu matrycy obszarowej InSb jakość złącza PN i efektywna izolacja fotoczułych jednostek pikseli są kluczowymi kluczami do przygotowania układu matrycy obszarowej. Wśród nich proces przygotowania złącza PN dzieli się na proces dyfuzji, proces implantacji jonów i proces epitaksji, które są głównymi technologiami wytwarzania detektora podczerwieni InSb. W przypadku różnych technik wytwarzania złączy PN odpowiednie techniki wytwarzania struktur powierzchniowych są również różne. Technologia wytwarzania światłoczułego chipa jest wprowadzana zgodnie z procesami przygotowania złącza PN.

1. Proces dyfuzji termicznej

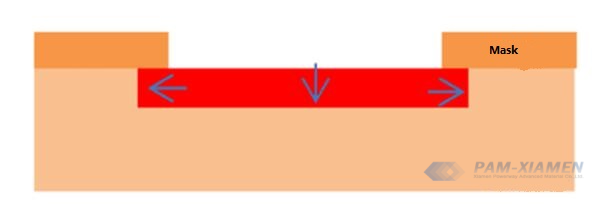

Proces dyfuzji termicznej jest pierwszą opracowaną i dojrzałą metodą procesu. Zasadą procesu jest uzyskanie wystarczającej energii, aby atomy pierwiastka domieszkującego dostały się do kryształu antymonku indu i zajęły wakat sieciowy metodą nagrzewania wysokotemperaturowego, tak aby zrealizować domieszkowanie pierwiastka i modyfikację materiału. Technologia procesu dyfuzji jest dojrzała, a sprzęt prosty, ale zdolność kontroli domieszkowania zanieczyszczeń jest słaba. Dlatego powtarzalność między partiami i między substratami InSb w tej samej partii jest stosunkowo słaba, a kontrola jednorodności dyfuzji matrycy wielkopowierzchniowej jest słaba; istnieje poważna dyfuzja boczna podczas pionowego wprowadzania zanieczyszczeń do materiału, jak pokazano na rysunku 1. Dlatego w przygotowaniu światłoczułego chipa z matrycą obszarową InSb zwykle konieczne jest zastosowanie techniki trawienia mokrego lub trawienia suchego technika przygotowania matrycy płaszczyzny ogniskowej złącza mesa (FPA).

Rys. 1 Diagram efektów dyfuzji bocznej

2. Proces implantacji jonów

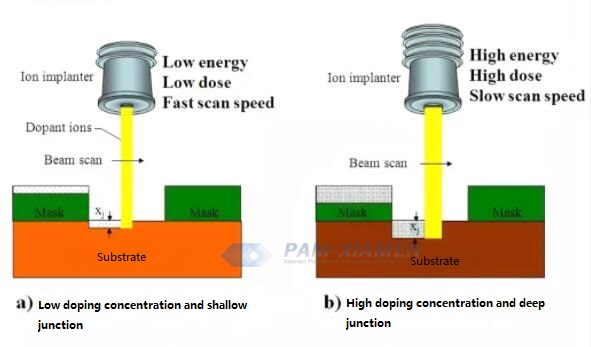

Proces implantacji jonów narodził się z potrzeby uzyskania złącz PN o wyższej wydajności. Proces implantacji jonizuje pierwiastki zanieczyszczające w cząstki o wysokiej energii poprzez komponenty źródła jonów sprzętu i implantuje jony o wysokiej energii o wysokiej energii do kilogramów i bilionów w materiale podłoża za pomocą rurociągów, takich jak rurki akceleracyjne, aby realizować domieszkowanie składników materiału i zmieniać właściwości materiału. Z przebiegu realizacji procesu i zasady procesu wynika, że w procesie domieszkowania materiału podłoża w procesie dyfuzyjnym stężenie domieszek na powierzchni materiału jest największe. W miarę pogłębiania się głębokości domieszkowania stężenie domieszkowania stopniowo maleje, a proces dyfuzji staje się stopniowym połączeniem. Podczas procesu tworzenia połączeń w procesie implantacji, wysokoenergetyczne cząstki są hamowane przez jądra i elektrony międzyjądrowe po wszczepieniu w materiał podłoża i stopniowo zwalniają i pozostają na określonej głębokości. Implantować najwyższe stężenie w miejscu w zakresie implantacji innym niż powierzchnia materiału podłoża. Rozmieszczenie implantowanych elementów jest stosunkowo skoncentrowane, a utworzone złącze PN jest strukturą ostrą złącza. Jeśli proces jest odpowiednio zaprojektowany, można uzyskać złącze PN o doskonałej wydajności, a prąd szumowy urządzenia może zostać zmniejszony.

Rys. 2 Schematyczny diagram implantacji jonów

Zaletą procesu implantacji jonów przy wytwarzaniu czipów światłoczułych na podczerwień na bazie InSb jest to, że energia implantacji i dawka mogą być swobodnie kontrolowane, a ilość i głębokość implantowanych zanieczyszczeń może być precyzyjnie kontrolowana, tak aby uzyskać wyjątkowo niskie i płytkie implantacja połączenia. Wszczepione zanieczyszczenia są prawie pionowo wpadające w materiał bazowy zgodnie z wzorem maski i nie nastąpi poważna dyfuzja boczna; sprzęt jest wysoce zautomatyzowany, co pozwala na uzyskanie równomiernego domieszkowania na dużej powierzchni, z dobrą powtarzalnością, zapewniając dokładność i powtarzalność domieszkowania. Pojedyncza zanieczyszczenie może być dokładnie wyselekcjonowana, aby zapewnić czystość elementu domieszkującego. W porównaniu z procesem dyfuzyjnym proces implantacji jonów nie wymaga obróbki wysokotemperaturowej, a czas procesu jest krótszy niż proces dyfuzyjny, co może skutecznie poprawić wydajność produkcji chipów światłoczułych InSb.

Ze względu na zalety pionowej kolimacji domieszkującej implantacji jonów, struktura matrycy światłoczułej w układzie powierzchniowym dopasowana do procesu implantacji jonów jest generalnie płaską strukturą złącza. Proces implantacji jonów w połączeniu ze strukturą złącza planarnego ma następujące zalety:

1) Zredukuj etapy procesu, takie jak fotolitografia, korozja i procesy trawienia związane z izolacją pikseli;

2) Integralność matrycy światłoczułej powierzchni jest lepsza, pęcherzyki nie są łatwe do pojawienia się w późniejszym procesie łączenia i dozowania, a zdolność reakcji na stres jest silniejsza w procesie szlifowania, polerowania i przerzedzania;

3) Nie ma potrzeby przygotowywania struktury rowków, aby uzyskać izolację pikseli, co może zmniejszyć odległość od środka pikseli i zmniejszyć rozmiar układu matrycy obszaru InSb. W ten sposób zmniejsza się rozmiar podtrzymującej Dewara i konstrukcji chłodniczej, a także zmniejsza się zużycie energii i koszty.

3. Proces epitaksji InSb

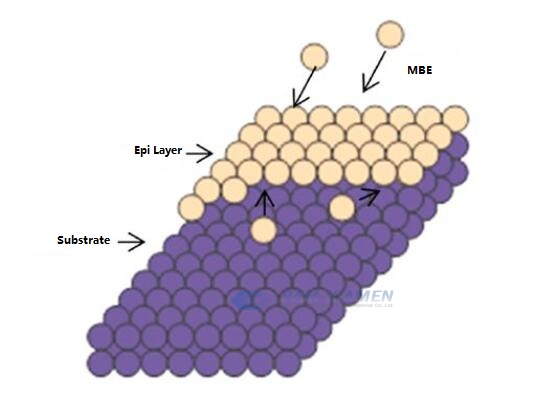

Sądząc po wydajności wykazywanej przez obecne filmy epitaksjalne, epitaksja jest obiecującą technologią wytwarzania matryc ogniskowych InSb. Wzrost epitaksjalny to technologia przygotowania nowej warstwy monokryształu zgodnie z pierwotną orientacją kryształu na podłożu monokryształu InSb, którego powierzchnia została starannie obrobiona w temperaturze niższej niż temperatura topnienia kryształu. Istotną cechą technologii epitaksjalnej jest to, że podczas wytwarzania epitaksjalnej warstwy kryształu InSb można regulować stężenie zanieczyszczeń w warstwie kontrolując zawartość zanieczyszczeń w reakcji, na co nie ma wpływu rodzaj podłoża i poziom domieszkowania zanieczyszczeń . Dlatego też, gdy złącze PN jest tworzone tą techniką, rozkład zanieczyszczeń może być zbliżony do idealnego nagłego rozkładu zanieczyszczeń. Powszechnie stosowane metody procesu epitaksji obejmują MBE, MOCVD, LPE i MSE itp.

Rys. 3 Schematyczny diagram zasady wzrostu warstwy epitaksjalnej MBE

Proces epitaksjalny może zapewnić bardziej zaawansowane struktury urządzeń. Zaletą technologii epitaksjalnej jest to, że rodzaj przewodnictwa wyhodowanego półprzewodnika można na żądanie kontrolować podczas procesu krystalizacji epitaksjalnej InSb, a ilość domieszkowanych zanieczyszczeń można regulować w dowolnym momencie. Charakteryzuje się równomiernym wzrostem, domieszkowaniem in-situ, kontrolą w czasie rzeczywistym i brakiem konieczności redukcji. do realizacji produkcji wysokotemperaturowych urządzeń roboczych i podwójnych polichromatycznych urządzeń roboczych.

Ponieważ proces epitaksjalny przyjmuje metodę wzrostu całego chipa, może być stosowany tylko do przygotowania urządzeń o strukturze złącza mesa.

Aby uzyskać więcej informacji, prosimy o kontakt mailowy pod adresem sales@ganwafer.com i tech@ganwafer.com.