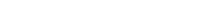

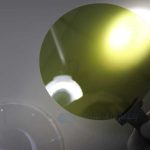

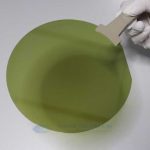

SiCエピウェーハ

SiCエピタキシャルウェーハは、特定の要件を備えた単結晶膜(エピタキシャル層)と基板と同じ結晶がSiC基板上に成長する一種の炭化ケイ素ウェーハです。 実際のアプリケーションでは、ほとんどすべてのワイドバンドギャップ半導体デバイスがエピタキシャルウェーハ上に製造されますが、炭化ケイ素ウェーハ自体は、GaNエピタキシャル成長用の基板を含め、基板としてのみ使用されます。

- 説明

- 問い合わせ

説明

従来のSiベースのパワーデバイスと比較して、SiC単結晶材料はSiCパワーデバイスを直接製造することはできません。 高品質のSiCエピタキシーウェーハは、SiC導電性基板上に成長させる必要があります。 次に、SiCエピウェーハを使用してデバイスを製造します。

エピタキシャルは、半導体業界全体の流れの中で重要なプロセスです。 デバイスはほとんどエピタキシャル成長によって得られるため、炭化ケイ素エピタキシャルウェーハの品質はデバイスの性能に大きな影響を与えます。 さらに、エピタキシャルは半導体プロセス全体の中間位置にあり、結晶と基板の処理の影響を大きく受けます。 全体として、エピタキシャルプロセスは業界の発展に重要な役割を果たしています。

1.SiCエピタキシャルウェーハの仕様

1.14インチ炭化ケイ素エピタキシャルウェーハの仕様

| アイテム | N型 | 典型的な | P型 | 典型的な |

| 仕様 | 仕様 | |||

| 直径 | 4インチ(100 mm) | — | 4インチ(100 mm) | — |

| ポリタイプ | 4H | — | 4H | — |

| 表面 | (0001)シリコン面 | — | (0001)シリコン面 | — |

| <11-20>への方向転換 | 4度オフ | — | 4度オフ | — |

| 導電率 | n型 | — | p型 | — |

| ドーパント | ドープされていない窒素 | — | アルミニウム | — |

| キャリア濃度 | <1E14,2E14-2E19 cm-3 | — | 2E14-2E19 cm-3 | — |

| 公差 | ±18% | ±14% | ±48% | ±24% |

| 均一 | <14% | 8% | <19% | 14% |

| 厚さの範囲 | 0.5〜100μm | — | 0.5〜30μm | — |

| 公差 | 8% | ±4% | ±8% | ±4% |

| 均一 | <5% | 1.80% | <5% | 1.80% |

1.26インチSiCエピウェーハの仕様

| アイテム | N型 | 典型的な | P型 | 典型的な |

| 仕様 | 仕様 | |||

| 直径 | 6インチ(150 mm) | — | 6インチ(150 mm) | — |

| ポリタイプ | 4H | — | 4H | — |

| 表面 | (0001)シリコン面 | — | (0001)シリコン面 | — |

| <11-20>への方向転換 | 4度オフ | — | 4度オフ | — |

| 導電率 | n型 | — | p型 | — |

| ドーパント | ドープされていない窒素 | — | アルミニウム | — |

| キャリア濃度 | <1E14,2E14-2E19 cm-3 | — | 2E14-2E19 cm-3 | — |

| 公差 | ±18% | ±14% | ±48% | ±24% |

| 均一 | <14% | 0.08 | <19% | 0.14 |

| 厚さの範囲 | 0.5〜80μm | — | 0.5〜30μm | — |

| 公差 | 0.08 | ±4% | ±8% | ±4% |

| 均一 | <5% | 2% | <5% | 2% |

注:

* SiCエピウェーハ市場では、エピ成長用のすべてのSiC基板は製造グレードであり、エッジの除外は3mmである必要があります。

* 20ミクロン未満のN型エピ層の前には、n型、E18 cm-3、0.5μmのバッファー層があります。

* 20ミクロン以上のN型エピ層の前には、n型、E18、1〜5μmのバッファー層があります。

*すべてのドーピング密度がすべての厚さで利用できるわけではありません。

* N型ドーピングは、HgプローブCVを使用してウェーハ全体の平均値(17ポイント)として決定されます。

* SiCウェーハの厚さは、FTIRを使用してウェーハ全体の平均値(9ポイント)として決定されます。

*均一性:標準偏差(σ)/平均。

2. SiCエピタキシーとシリコンエピタキシーの違いは何ですか?

SiC基板は通常2000℃の高温でPVTによって成長します。 ただし、生産サイクルは長いです。 出力は低いです。 シリコン基板と比較して、SiC基板のコストは非常に高いです。

エピタキシャルプロセスに関しては、SiCエピタキシープロセスはシリコンとほぼ同じですが、温度設計と構造設計に少し違いがあります。

材料の特殊性により、デバイスの処理技術はシリコンとは異なります。 イオン注入、酸化、アニーリングなどの高温プロセスが採用されています。

3.炭化ケイ素エピウェーハの重要なパラメータは何ですか?

厚さとドーピング濃度の均一性は、SiCエピタキシャル材料の最も基本的で重要なパラメータです。 実際、SiCエピウェーハのパラメータはデバイスの設計に依存します。 例として次の場合を考えてみましょう。デバイスの電圧レベルが異なると、エピタキシャルパラメータが決まります。 具体的には、SiCウェーハのエピタキシャル厚さは600Vの低電圧で6umでなければなりません。 SiCウェーハの厚さは、1200〜1700Vの中電圧で10〜15umである必要があります。 炭化ケイ素エピタキシャル層の厚さは、電圧> = 10000で100umを超える必要があります。エピタキシャル厚さは、電圧能力の増加とともに増加します。 特に高電圧アプリケーションでは、欠陥制御に大きな課題があるため、高品質のSiCエピウェーハを成長させることはより困難です。

実際、SiCエピには多くの欠陥があります。 結晶が異なるため、それらの欠陥も異なります。 欠陥には、主に微小管、三角形の欠陥、表面のニンジンの欠陥、はしごの凝集、およびその他の特殊な欠陥が含まれます。 多くの欠陥が基板から直接発生していることは注目に値します。 したがって、基板の品質と処理レベル、特に欠陥の制御は、エピタキシャル成長にとって非常に重要です。

SiCエピタキシャル欠陥は、一般的に致命的なものと致命的でないものに分類されます。 三角形の欠陥や落下などの致命的な欠陥は、ダイオード、MOSFET、バイポーラデバイスを含むすべてのタイプのデバイスに影響を及ぼします。 最大の影響は絶縁破壊電圧であり、これにより絶縁破壊電圧が20%、さらには90%低下する可能性があります。 一部のTSDやTEDなどの致命的でない欠陥は、ダイオードに影響を与えない可能性があり、MOSおよびバイポーラデバイスの寿命に影響を与える可能性があります。またはリークの影響を与える可能性があり、最終的にはデバイス。

炭化ケイ素エピタキシャル欠陥は、一般に致命的な欠陥と致命的でない欠陥に分けられます。 三角欠陥や滴下などの致命的な欠陥は、ダイオード、MOSFET、バイポーラデバイスなどのすべてのタイプのデバイスに影響を与える可能性があります。 最大の影響は絶縁破壊電圧であり、20%から90%にまで低下します。 一部のTSDやTedのような致命的でない欠陥は、ダイオードに影響を与えない場合がありますが、MOSおよびバイポーラデバイスの耐用年数に影響を与えるか、特定のリーク効果をもたらす可能性があります。 最終的には、デバイス処理の認定率に影響します。

以下は、SiCウェーハ製造のエピタキシャル欠陥を制御するためのいくつかの提案です。

まず、素材を慎重に選択します。

次に、機器とローカリゼーションを選択します。

第三に、適切なプロセス技術を選択します。

4. SiCエピタキシャル技術の進歩は?

中電圧および低電圧の分野では、SiCエピタキシャルウェーハの厚さとドーピング濃度は比較的良好です。 しかし、高電圧場では、厚み、ドーピング濃度の均一性、三角形の欠陥など、克服しなければならない多くの困難が依然としてあります。

中電圧および低電圧のアプリケーションでは、SiCエピタキシープロセスは成熟しています。 SiCエピタキシャル薄膜は、全体として中低電圧でSBD、JBS、MOSなどのデバイスの要求を満たすことができます。 1200Vデバイスアプリケーションにおける10umエピタキシャル層の厚さとドーピング濃度は、良好なレベルで得られます。 表面の欠陥は0.5平方メートル未満に達する可能性があります。

高電圧分野では、炭化ケイ素エピタキシー技術は比較的後進的です。 200um SiCエピタキシャルウェーハは、20000 Vデバイスを製造するための多くの均一性、厚さ、および濃度を備えています。 一方、高電圧デバイスに必要な厚いSiC膜には、多くの欠陥、特に三角形の欠陥があります。 大電流デバイスの準備に影響します。 チップ面積が大きいと大電流が発生する可能性があり、マイノリティキャリアの寿命は短くなります。

高電圧場に関しては、デバイスタイプはバイポーラデバイスを使用する傾向があり、少数キャリアの寿命を長くする必要があります。 少数キャリアの寿命は、理想的な順方向電流を得るには少なくとも5us以上である必要があります。 SiCエピタキシャルウェーハの少数キャリア寿命パラメータは1〜2usです。 したがって、これは現在の高電圧デバイスにとってそれほど重要ではありませんが、その後の技術的処理が必要です。

5. SiCエピウェーハの製造技術とは何ですか?

炭化ケイ素エピタキシーには、機器に2つの主要な技術があります。

1980年に提案された1 /ステップフロー成長モデル:これは、エピタキシーの開発と品質において非常に重要な役割を果たします。 それは比較的低温で育つことができます。 同時に、成長速度を向上させるためにTCSを導入することに関心のある4H結晶形の非常に安定した制御を実現できます。

2 / TCSの導入により、従来の10倍以上の成長率を達成することができます。 TCSの導入により、生産速度が向上するだけでなく、特にシリコン液滴の制御において、品質が大幅に制御されます。 したがって、薄膜エピタキシャル成長には非常に有益です。 この技術は、14年でLPEによって最初に商品化されました。 約17年で、Aixtronは機器をアップグレードし、その技術を商用機器に移植しました。