InSb感光チップのPN接合を作る方法は?

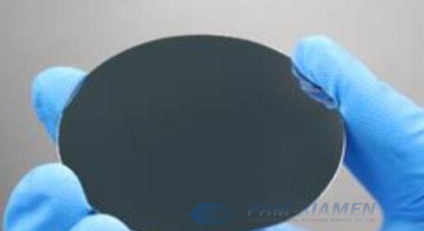

In terms of mid-infrared detection in the 3-5um band, detectors based on InSb materials stand out from many material devices due to their mature material technology, high sensitivity, and good stability. InSb has become the preferred material for the preparation of mid-wave infrared detectors. Ganwafer can supply InSb wafers for infrared detectors, more specifications please view: https://www.ganwafer.com/product/insb-wafer/; またはに問い合わせを送信しますsales@ganwafer.com。 直接バンドギャップ半導体材料として、InSbは電子の有効質量が小さく、移動度が高く、バンドギャップが狭い(300Kで0.17eV、77Kで0.23eV)。 低温では、InSbは赤外光の吸収係数が高くなります(〜1014cm-1)、80%以上の量子効率、および高いキャリア移動度(un〜105cm2∙V-1∙s-1)。

赤外線検出技術の継続的な開発により、InSb材料をベースにした感光性チップは、ユニットチップからマルチエレメント、ラインアレイ、エリアアレイチップまでの開発プロセスを経験してきました。 フリップチップ相互接続プロセスの後、感光性チップと信号処理回路が組み合わされて、赤外線信号検出のコアコンポーネントを構成する光学システムの焦点面に配置されます。 光電変換の実現において、InSb感光性チップの性能は、焦点面検出器の検出レベルを決定する重要な要素の1つです。 InSbエリアアレイ感光性チップの準備では、PN接合の品質と感光性ピクセルユニットの効果的な分離が、エリアアレイチップの準備の中心的な鍵となります。 その中で、PN接合の準備プロセスは、拡散プロセス、イオン注入プロセス、エピタキシープロセスに分けられます。これらは、InSb赤外線検出器を製造するための主流の技術です。 異なるPN接合製造技術の場合、対応する表面アレイ構造製造技術も異なります。 感光性チップの製造技術は、PN接合の準備プロセスに従って導入されます。

1.熱拡散プロセス

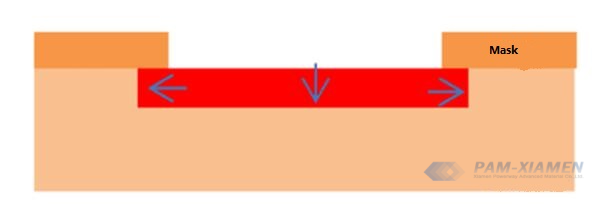

熱拡散プロセスは、最初に開発された成熟したプロセス方法です。 このプロセスの原理は、ドーピング元素の原子がアンチモン化インジウム結晶に入り、高温加熱法によって格子空孔を占めるのに十分なエネルギーを得て、元素のドーピングと材料の修飾を実現することです。 拡散プロセス技術は成熟しており、装置は単純ですが、不純物をドープする制御能力は不十分です。 したがって、バッチ間および同じバッチ内のInSb基板間の再現性は比較的低く、大面積アレイ拡散の均一性制御は不十分です。 図1に示すように、材料への不純物元素の垂直方向の取り込み中に深刻な横方向の拡散があります。したがって、InSbエリアアレイ感光性チップの準備では、通常、ウェットエッチング技術またはドライエッチングを使用する必要があります。メサジャンクション焦点面アレイ(FPA)を準備する技術。

図1横方向拡散の効果図

2.イオン注入プロセス

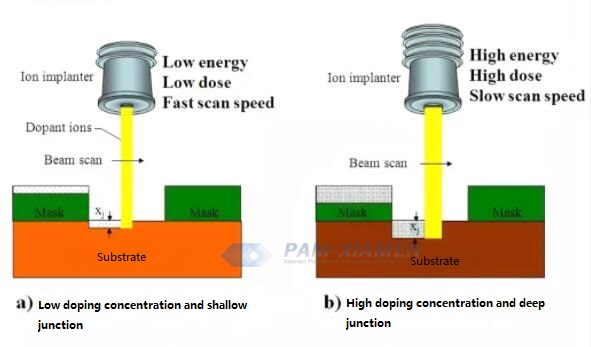

イオン注入プロセスは、より高性能なPN接合の必要性から生まれました。 注入プロセスは、装置のイオン源コンポーネントを介して不純物元素を高エネルギー粒子にイオン化し、加速管などのパイプラインを介して、最大キログラムおよび兆の高エネルギーの高エネルギーイオンを基板材料に注入します。材料成分のドーピングを実現し、材料特性を変更します。 プロセス実現プロセスとプロセス原理から、拡散プロセスで基板材料をドープするプロセスでは、材料の表面のドーピング濃度が最も高いことがわかります。 ドーピングの深さが深くなるにつれて、ドーピング濃度は徐々に減少し、拡散プロセスは段階的な接合になります。 注入プロセスの接合形成プロセス中、高エネルギー粒子は、基板材料に注入された後、核および核間電子によって妨げられ、徐々に減速して特定の深さに留まります。 基板材料の表面以外の注入範囲内の場所に最高濃度を注入します。 注入された要素の分布は比較的集中しており、形成されたPN接合は急激な接合構造です。 プロセスが適切に設計されていれば、優れた性能のPN接合が得られ、デバイスのノイズ電流を低減できます。

図2イオン注入の概略図

InSbベースの赤外線感光性チップの調製では、イオン注入プロセスの利点は、注入エネルギーとドーズ量を自由に制御でき、注入される不純物の量と深さを正確に制御できるため、非常に低く浅いことを実現できることです。ジャンクション注入。 注入された不純物は、マスクパターンに従って母材にほぼ垂直に入射し、深刻な横方向の拡散はありません。 装置は高度に自動化されており、広い領域で均一なドーピングを実現し、再現性が高く、ドーピングの精度と再現性を保証します。 ドーピング元素の純度を確保するために、単一の不純物を正確に選択できます。 イオン注入プロセスは、拡散プロセスと比較して、高温処理が不要であり、拡散プロセスよりもプロセス時間が短いため、InSb感光性チップの製造効率を効果的に向上させることができます。

イオン注入の垂直ドーピングコリメーションの利点を考慮して、イオン注入プロセスと一致するエリアアレイ感光性チップの構造は、一般に平面接合構造である。 平面接合構造と組み合わせたイオン注入プロセスには、次の利点があります。

1)ピクセルの分離に関連するフォトリソグラフィー、腐食、エッチングプロセスなどのプロセスステップを削減します。

2)感光性表面アレイの完全性が向上し、後の相互接続およびディスペンスプロセスで気泡が発生しにくくなり、研削、研磨、および薄化のプロセスで応力応答能力が強くなります。

3)ピクセルの分離を実現するために溝構造を準備する必要はありません。これにより、ピクセルの中心距離を短縮し、InSbエリアアレイチップのサイズを縮小できます。 これにより、支持するデュワーおよび冷凍構造のサイズが縮小され、電力消費およびコストが削減される。

3.InSbエピタキシープロセス

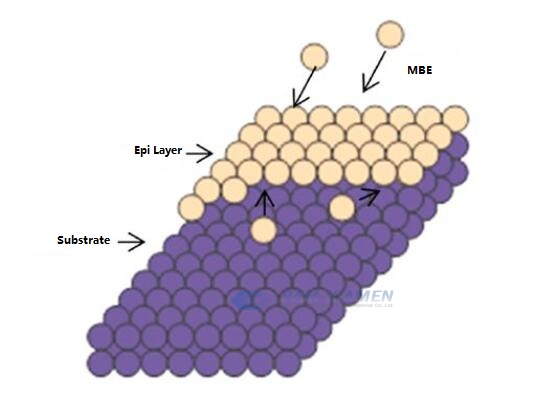

現在のエピタキシャル膜が示す性能から判断すると、エピタキシーは有望なInSb焦点面アレイ製造技術です。 エピタキシャル成長は、結晶の融点よりも低い温度で表面が注意深く処理された単結晶InSb基板上に、元の結晶方位に従って新しい単結晶層を成長させる準備技術です。 エピタキシャル技術の重要な特徴は、InSbエピタキシャル結晶層の調製中に、反応中の不純物含有量を制御することによって層内の不純物濃度を調整できることです。これは、基板のタイプや不純物ドーピングレベルの影響を受けません。 。 したがって、この手法でPN接合を形成すると、不純物分布を理想的な急激な不純物分布に近づけることができます。 一般的に使用されるエピタキシープロセス方法には、MBE、MOCVD、LPE、MSEなどがあります。

図3MBEエピタキシャル層の成長原理の模式図

エピタキシャルプロセスは、より高度なデバイス構造を提供できます。 エピタキシャル技術の利点は、成長した半導体の導電タイプをInSbエピタキシャル結晶化プロセス中にオンデマンドで制御でき、不純物のドーピング量をいつでも調整できることです。 均一な成長、その場でのドーピング、リアルタイム制御があり、減らす必要がありません。薄さなどの利点により、エピタキシープロセスでデバイスパラメータを制御することにより、さまざまなデバイス構造を設計および製造できます。高温ワーキングデバイスとデュアルポリクロマチックバンドワーキングデバイスの製造を実現します。

エピタキシャルプロセスはチップ全体の成長法を採用しているため、メサ接合構造デバイスの製造にのみ使用できます。

詳細については、メールでお問い合わせください。 sales@ganwafer.com と tech@ganwafer.com.